Udviklingen af bilbelysning er blevet betydeligt fremskyndet af vedtagelsen af LED-teknologi, der tilbyder overlegen belysning, effektivitet og lang levetid sammenlignet med traditionelle halogenpærer. I hjertet af en pålidelig og højtydende LED-opgradering er en komponent, der ofte overses af slutbrugeren, men som kritisk evalueres af grossister, købere og ingeniører: boligmaterialet. Debatten mellem aluminium og plastikhuse er ikke kun et spørgsmål om omkostninger eller præference; det er en grundlæggende beslutning, der dikterer hele enhedens ydeevne, holdbarhed og sikkerhed.

Introduktion: Boligers kritiske rolle i LED-ydelse

An LED-forlygtepære i aluminiumsprofil er mere end blot en lyskilde; det er et komplekst termisk-elektrisk system. Mens kvaliteten af LED-chips og driverkredsløb er altafgørende, er deres ydeevne og levetid uløseligt forbundet med driftstemperaturen. LED'er genererer en betydelig mængde varme ved halvlederforbindelsen, og denne varme skal effektivt trækkes væk og spredes ud i den omgivende luft. Manglende håndtering af denne varme fører til accelereret let henfald , farveskift og en drastisk reduktion i driftslevetid. Huset fungerer som den primære køleplade, hvilket gør dets materialeegenskaber - specifikt termisk ledningsevne, strukturel integritet og langsigtet stabilitet - til hjørnestenen i produktets værdiforslag. At forstå de mekaniske forskelle mellem aluminium og plast er derfor afgørende for alle, der er involveret i specifikationen, distributionen eller installationen af disse komponenter.

Grundlæggende materialeegenskaber: Et sammenlignende overblik

For at forstå ydeevnegabet mellem aluminium- og plasthuse skal man først undersøge deres iboende materialeegenskaber. Disse iboende egenskaber dikterer direkte, hvordan hvert materiale vil opføre sig i det udfordrende miljø i en bilforlygte.

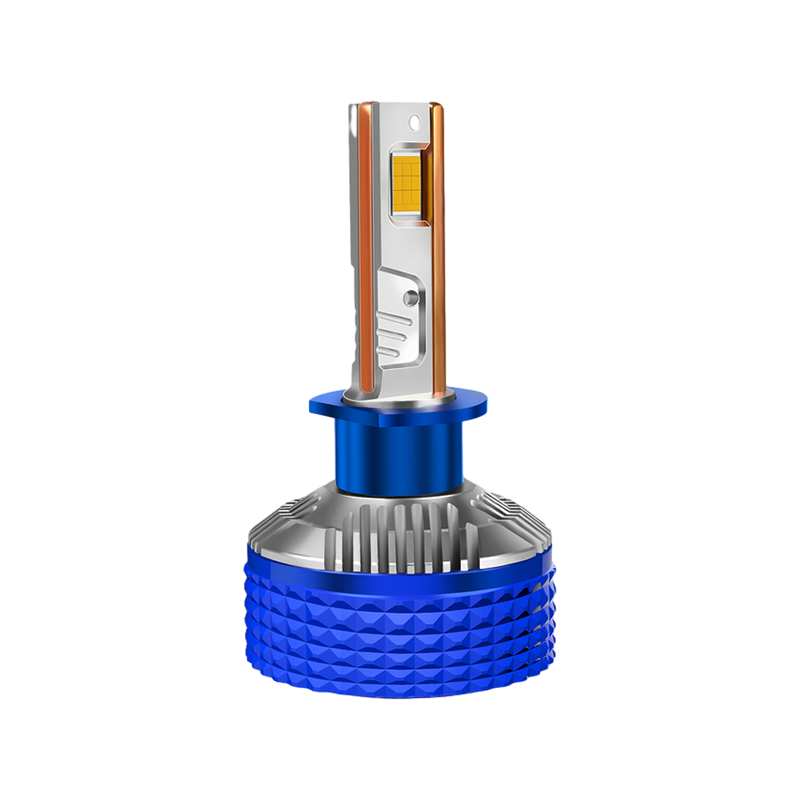

Aluminium er et metal kendt for sit fremragende termisk ledningsevne . Denne egenskab tillader varmen at bevæge sig hurtigt gennem dens struktur, fra varmekilden (LED-pladen) til de eksterne finner, hvor den kan konvektioneres væk. Mekanisk giver aluminium et højt styrke-til-vægt-forhold, er i sagens natur ikke-brændbart og har dimensionsstabilitet over et bredt temperaturområde. Det betyder, at den ikke deformeres, blødgøres eller kryber væsentligt under de vedvarende høje temperaturer, der findes i et motorrum.

Plast , eller polymer, huse er typisk lavet af tekniske kvaliteter såsom PC (polycarbonat) eller PBT (polybutylenterephthalat), ofte forstærket med fibre. Den primære mekaniske begrænsning for al plast er deres meget lave varmeledningsevne, ofte hundredvis af gange lavere end aluminiums. De fungerer som termiske isolatorer, der fanger varme omkring LED-komponenterne. Mens visse plasttyper kan formuleres til høje varmemodstand , er deres maksimale kontinuerlige driftstemperatur ofte lavere end den potentielle temperatur for et dårligt styret LED-kryds. Desuden er plast modtagelig for UV-nedbrydning over tid, hvilket kan føre til skørhed og misfarvning.

Tabel 1: Sammenligning af grundlæggende materialeegenskaber

| Ejendom | Aluminium Housing | Plast Housing |

|---|---|---|

| Termisk ledningsevne | Meget høj (fremragende varmeafledning) | Meget lav (fungerer som en termisk isolator) |

| Dimensionsstabilitet | Høj (minimal vridning under varme) | Moderat til lav (tilbøjelig til at krybe og vride sig) |

| Vægt | Moderat | Lav |

| Max Kontinuerlig Service Temp | Meget høj (>200°C) | Moderat (Varies by grade, often 100-150°C) |

| UV-modstand | Fremragende (kan anodiseres) | Kræver tilsætningsstoffer for at forhindre nedbrydning |

| Antændelighed | Ikke brændbar | Kan formuleres til at være selvslukkende |

Termisk styring: Kernen i ydeevne og lang levetid

Den mest markante mekaniske forskel, og den med den mest dybtgående indflydelse på LED-forlygtepære i aluminiumsprofil , er termisk styring. Dette er ikke en mindre funktion, men den afgørende faktor for produktets kerneløfte om lang levetid og ensartet output.

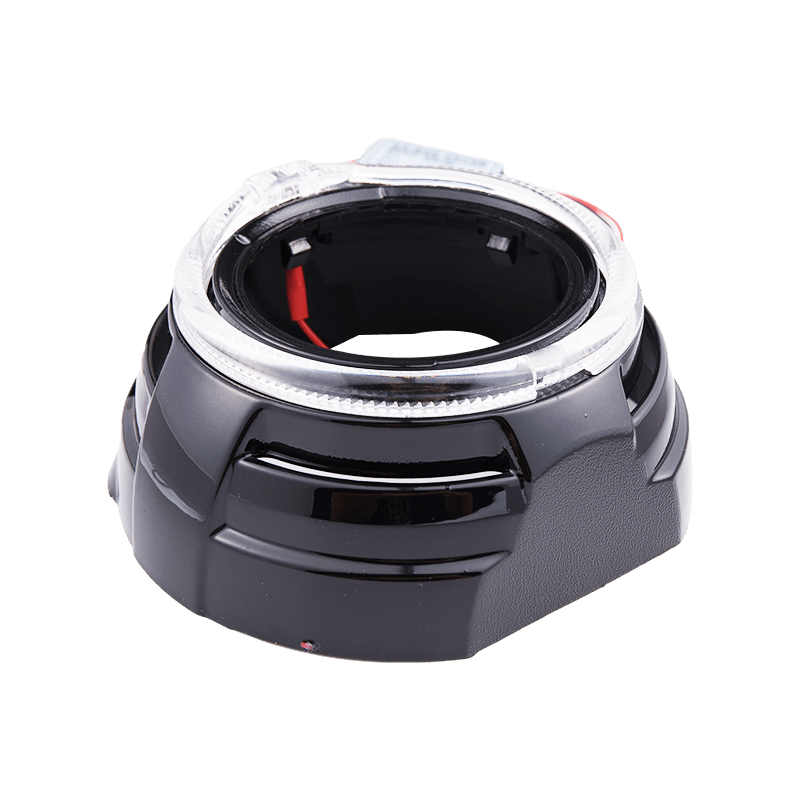

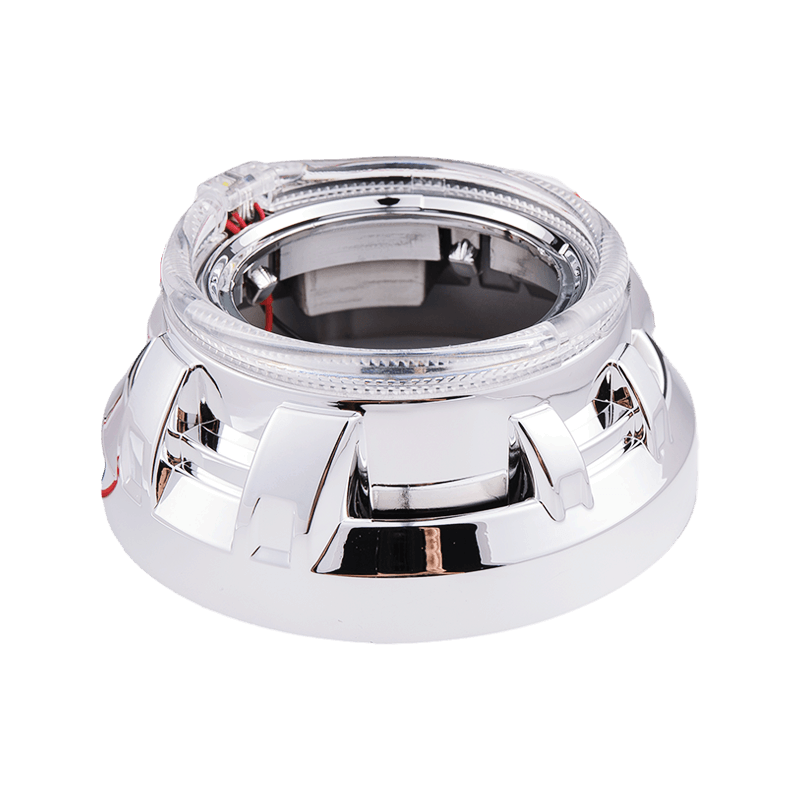

An LED-forlygtepære i aluminiumsprofil er designet med huset som en integreret del af køleløsningen. Aluminiumshuset har direkte kontakt med printet, der indeholder LED-chipsene. På grund af dens høje varmeledningsevne absorberes varme hurtigt og overføres gennem hele husets masse. Det omfattende ribbede design, som er mekanisk gennemførligt og effektivt med aluminium, maksimerer overfladearealet udsat for luft, hvilket letter effektiv varmeafledning gennem konvektion. Denne proces holder LED-forbindelsestemperaturen inden for dens sikre driftsgrænser, hvilket sikrer stabilt lumen output og forhindre den accelererede fejl i både LED'erne og driverelektronikken.

I modsætning hertil skaber et plastikhus en termisk flaskehals. Da plast er en dårlig leder, bliver varme genereret af LED'erne fanget i husets lukkede rum. Varmen har ingen effektiv vej til at undslippe, hvilket får den til at bygge sig op omkring de følsomme elektroniske komponenter. Dette fører til en overophedet LED-pære , hvilket udløser en kaskade af negative effekter. Den umiddelbare konsekvens er termisk drosling , hvor driverkredsløbet reducerer strøm til LED'erne for at forhindre katastrofale fejl, hvilket resulterer i et dæmpet lysoutput. De langsigtede konsekvenser er mere alvorlige: vedvarende høje temperaturer forkorter LED'ernes levetid dramatisk og kan få selve plastikhuset til at deformeres, deformeres eller endda smelte over tid, hvilket skaber en potentiel sikkerhedsrisiko.

Strukturel integritet og holdbarhed under stress

Ud over varme skal en bilforlygtepære modstå en række mekaniske belastninger gennem hele sin levetid. Husmaterialets strukturelle ydeevne er afgørende for pålideligheden.

Aluminiumshuse giver enestående mekanisk styrke og stivhed. De er meget modstandsdygtige over for de vibrationer, der opstår under normal køretøjsdrift og på ujævn vejoverflade. Dette vibrationsmodstand sikrer, at de interne komponenter forbliver sikkert på plads, og opretholder den kritiske justering mellem LED'erne og reflektorerne eller projektorerne i forlygteenheden. Korrekt justering er afgørende for at opnå det korrekte strålemønster og undgå usikker blænding for modkørende bilister. Aluminiums hårdhed og holdbarhed gør det også modstandsdygtigt over for stødskader under håndtering og installation.

Plasthuse, selvom de kan designes til at være robuste, er grundlæggende mindre stive end metal. Under kontinuerlige vibrationer kan plastik blive træt over tid, hvilket potentielt kan føre til revner eller svigt af monteringspunkterne. Desuden spørgsmålet om varmenedbrydning direkte indvirkning på den strukturelle integritet. Hvis den indvendige temperatur overstiger plastens varmeafbøjningstemperatur, kan huset blive blødt og deformeret. Denne deformation kan fejljustere LED-chipsene, ødelægge strålemønsteret og kompromittere effektiviteten af forlygten. Denne risiko er især udtalt i lukkede forlygter, hvor de omgivende temperaturer allerede er forhøjede.

Vægt og design overvejelser

Komponentens fysiske udformning og vægt er også påvirket af valget af boligmateriale.

Selv om aluminium er tættere end plast, giver det mulighed for et yderst effektivt design. Materialets styrke muliggør skabelsen af tynde, men stive vægge og komplekse, høje overflade-finstrukturer, der er optimale til afkøling. Vægten af en veldesignet LED-forlygtepære i aluminiumsprofil er typisk ikke et problem for køretøjets drift, og massen kan endda bidrage til at dæmpe mindre vibrationer.

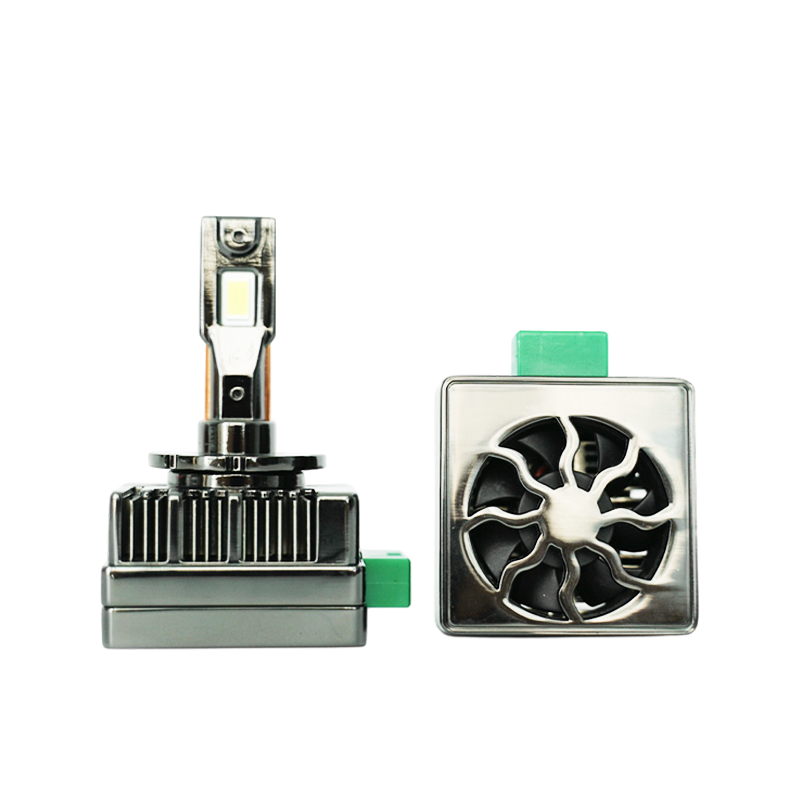

Plasthuse er især lettere, hvilket kan være en mindre fordel ved forsendelse og håndtering. Denne fordel opvejes dog af betydelige designbegrænsninger for køling. For at opnå nogen meningsfuld varmeafledning skal plastikhuse ofte gøres mere omfangsrige og kan kræve inkorporering af interne metalkøleplader eller aktive kølesystemer som blæsere. Mens en blæser kan hjælpe med luftstrømmen, repræsenterer den et yderligere punkt med potentiel fejl - en bevægelig del, der kan slides eller svigte - og løser ikke det grundlæggende problem med dårlig termisk ledning fra LED'en til det omgivende miljø.

Langsigtet pålidelighed og fejltilstande

Den langsigtede værdi af et produkt måles ved dets pålidelighed og de måder, hvorpå det i sidste ende kan fejle. Valget af husmateriale dikterer de primære fejltilstande for en LED-forlygtepære.

Produkter, der anvender et aluminiumshus, fejler typisk yndefuldt, ofte på grund af den eventuelle slid på førerelektronikken efter mange tusinde timers drift. Selve LED'erne holdes ved en stabil temperatur, hvilket bevarer deres lysudbytte og farveegenskaber i langt størstedelen af deres nominelle levetid. Selve huset forbliver fysisk intakt og funktionelt i hele køretøjets levetid.

Fejltilstandene for pærer i plastikhuse er mere varierede og ofte for tidlige. De mest almindelige problemer er direkte forbundet med varme. Disse omfatter:

- Katastrofal LED-fejl: LED'erne brænder hurtigt ud på grund af kronisk overophedning.

- Driverfejl: Det følsomme driverkredsløb forringes ved konstant udsættelse for høje temperaturer.

- Fysisk deformation: Huset deformeres, hvilket fører til stråleforskydning eller manglende fastgørelse af forlygteenheden.

- Farveskift og lysforfald: LED-udgangen dæmpes og ændrer farvetemperatur betydeligt i god tid før dens forventede levetid.

Dette gør LED-pærers levetid med plastikhuse, der i sagens natur er mindre forudsigelige og generelt kortere end deres aluminiumshusede modstykker.

Økonomisk og værdianalyse for grossister og indkøbere

For grossister og købere er de oprindelige indkøbsomkostninger kun en del af de samlede ejeromkostninger. En dybere værdianalyse skal overveje de langsigtede konsekvenser for lagerbeholdning, afkast og brands omdømme.

Mens en LED-forlygtepære i aluminiumsprofil kan bære en højere initial enhedspris sammenlignet med en plastækvivalent, er denne præmie berettiget af dens overlegne ydeevne og pålidelighed. Investering i et produkt med en påviselig lavere fejlrate udmønter sig i færre kunderetur, reducerede garantikrav og mindre logistiske omkostninger forbundet med behandling af defekte enheder. Dette opbygger kundernes tillid og styrker et ry for at levere kvalitetsdele. For installatøren eller slutbrugeren er værdien klar: en engangsinstallation, der leverer ensartet, sikker ydeevne i årevis uden behov for for tidlig udskiftning.

Omvendt kan de lavere forudgående omkostninger ved plastikpærer være en falsk økonomi. En højere sats på for tidlig svigt fører til øgede returrater, kundetilfredshed og potentiel skade på en grossists brand-troværdighed. Omkostningerne forbundet med at behandle returneringer, genopfyldning og håndtering af kundeklager kan hurtigt udhule den indledende margin, der opnås ved at købe det billigere produkt. Ydermere er evnen til at tilbyde og stå bag et beviseligt overlegent produkt på et konkurrencepræget marked en væsentlig konkurrencefordel.

Konklusion: At træffe et informeret mekanisk valg

De mekaniske forskelle mellem aluminium og plastikhuse er ikke subtile; de er grundlæggende og har en direkte årsagssammenhæng med ydeevnen, holdbarheden og sikkerheden af en LED-forlygtepære i aluminiumsprofil . Aluminium giver med sin enestående termiske ledningsevne og strukturelle integritet en konstrueret løsning, der aktivt håndterer den primære udfordring ved LED-drift: varme. Dette resulterer i et produkt, der lever op til løfterne om lang levetid, ensartet lysudbytte og pålidelig drift under krævende forhold.

Plasthuse, der er begrænset af materialets medfødte egenskaber som en termisk isolator, udgør et kompromis, der i sidste ende bringer LED-pærens kernefunktionalitet i fare. Risikoen for overophedning, for tidlig fejl og stråleforskydning gør dem til et mindre pålideligt valg til kritiske applikationer som forlygter til biler.

For grossister, købere og informerede forbrugere er valget klart. At prioritere den mekaniske overlegenhed af et aluminiumshus er en investering i produktkvalitet, kundetilfredshed og langsigtet værdi. Det er en beslutning baseret på de ubestridelige principper for materialevidenskab og termisk dynamik, der sikrer, at LED'ens avancerede teknologi er fuldt ud realiseret og pålideligt leveret.